- Dom

- Rozwiązania

- Maszyna do cięcia wzdłużnego o dużej prędkości

Maszyna do cięcia wzdłużnego o dużej prędkościRozwiązanie

Przegląd

- Przegląd

- Cechy i zalety

- Produkty powiązane

- Powiązane przypadki

- Powiązane wiadomości i wydarzenia

- Powiązane rozwiązania

- Skontaktuj się z nami

Maszyna do cięcia wzdłużnego o dużej prędkości Rozwiązanie

W miarę jak nowoczesny przemysł stopniowo zmierza w stronę ery przemysłu 4.0, wymagania dotyczące wydajności urządzeń automatyki również stają się coraz wyższe. Ze względu na pewne wady tradycyjny system serwo AC stopniowo nie jest w stanie zaspokoić potrzeb klientów, aby przezwyciężyć różne wady tradycyjnego serwonapędu impulsowego, wielu producentów serwonapędów na rynku aktywnie rozwija serwonapędy magistrali polowej. Obecnie na rynku dostępnych jest kilkadziesiąt dojrzałych technologii magistrali polowych. Wśród nich magistrala EtherCAT jest preferowana przez większość producentów serwonapędów na świecie ze względu na doskonałą wydajność i otwarty protokół komunikacyjny. W tym artykule wykorzystana zostanie „Technologia magistrali polowej EtherCAT w przypadku zastosowania szybkiej krajarki taśmowej” w celu zilustrowania stanu rozwoju technologii magistrali polowej EtherCAT i doświadczeń w zakresie zastosowań w rzeczywistej dziedzinie.

Cechy i zalety

Wprowadzenie do EtherCAT i stan jego rozwoju

1. Zalety magistrali obiektowej EtherCAT

Szybka prędkość komunikacji: W porównaniu z innymi magistralami polowymi, magistrala EtherCAT wykorzystuje technologię transmisji Ethernet, która znacznie poprawia prędkość transmisji danych, osiąga prędkość komunikacji 100 Mb/s, ponadto przyjęty jest tryb transmisji w trybie pełnego dupleksu i transmisja danych wydajność uległa dalszej poprawie.

Istnieje wiele typów obsługiwanych topologii: Magistrala EtherCAT obsługuje prawie wszystkie topologie magistrali, takie jak gwiazda, magistrala i drzewo. Ma większą elastyczność w routingu i obsługuje automatyczne przydzielanie adresów bez ustawiania adresu IP.

Funkcja zegara rozproszonego: Funkcja zegara rozproszonego sprawia, że błąd czasu synchronizacji pomiędzy dwiema osiami serwa jest mniejszy niż jedna mikrosekunda, co odgrywa kluczową rolę w kontroli synchronizacji osi serwa.

Wysokie bezpieczeństwo: dzięki zastosowaniu technologii bezpieczeństwa TwinSAFE możliwe jest teraz wykorzystanie protokołu bezpieczeństwa EtherCAT do wykonywania komunikacji związanej z bezpieczeństwem i komunikacji sterującej w tej samej sieci, co pozwala na bezpieczną integrację magistrali EtherCAT (SIL )3, a po podjęciu odpowiednich działań może nawet osiągnąć poziom SIL4.

2. Stan rozwoju magistrali obiektowej EtherCAT

Od czasu wprowadzenia magistrala obiektowa EtherCAT jest szeroko stosowana na świecie. Pod koniec ubiegłego roku firma Beckhoff wprowadziła technologię magistrali polowej EtherCAT drugiej generacji – EtherCAT G. EtherCAT G przenosi technologię komunikacyjną Gigabit Ethernet, aby przenieść wydajność EtherCAT na zupełnie nowy poziom. EtherCAT G jest nie tylko w pełni kompatybilny z poprzednią generacją technologii EtherCAT 100 Mbps, ale umożliwia klientom niezawodną komunikację bez modyfikowania parametrów stacji głównej i jest równie łatwy w użyciu. Ponadto tryb kontrolera oddziałowego EtherCAT G umożliwia wydajną pracę wielu segmentów podsieci równolegle. Kiedy Beckhoff przedstawił EtherCAT G Gigabit EtherCAT, zaproponował również koncepcję projektową 10 Gigabit EtherCAT 10G. 10-gigabitowy moduł EtherCAT 10G charakteryzuje się wyższą szybkością komunikacji (100 Gbit/s), dzięki czemu obsługuje aplikacje wymagające dużej ilości danych.

3. Zastosowanie magistrali polowej EtherCAT w superszybkiej maszynie do cięcia taśmy

1) proces produkcji taśmy

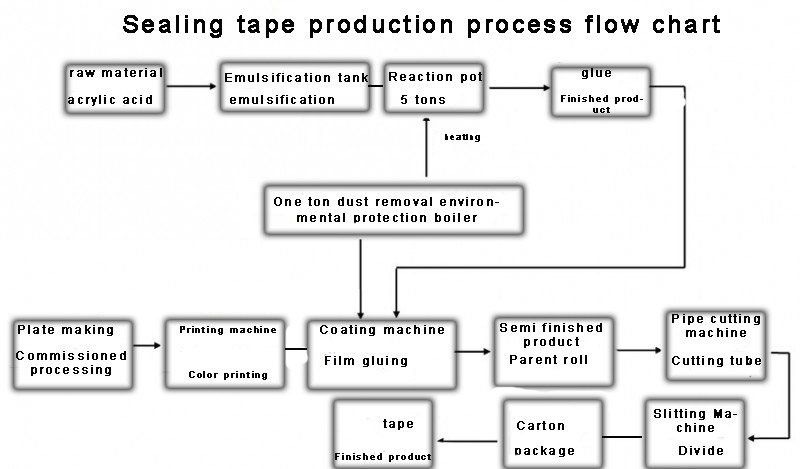

Taśma uszczelniająca to nie tylko niezbędny artykuł codziennego użytku w naszym życiu, ale ma również szerokie zastosowanie w produkcji przemysłowej, zwłaszcza w logistyce, opakowaniach i innych gałęziach przemysłu. Produkcja taśmy od surowca do gotowej taśmy przechodzi dziesiątki skomplikowanych procesów, jak poniżej:

Produkcja taśmy od surowca do gotowej taśmy przechodzi dziesiątki skomplikowanych procesów

1. Dodawanie surowców: Pierwszą rzeczą do zrobienia w procesie produkcji taśmy jest dodanie surowców taśmowych, takich jak akryl.

2. Zbiornik emulgujący: Następnie do zbiornika emulgującego dodaje się surowiec taśmy samoprzylepnej kwasu akrylowego w celu emulgowania.

3. Naczynie reakcyjne: Kwas akrylowy dodaje się do zbiornika emulgującego w celu emulgowania, a następnie umieszcza się w naczyniu reakcyjnym w celu ogrzania.

4. Klej: Po wykonaniu powyższych etapów procesu produkcji taśmy wytwarzany jest gotowy produkt w postaci kleju.

5. Maszyna do powlekania: Przygotowany klej nakłada się na folię w celu zaklejenia.

6. Półprodukty: półprodukty taśmy powstałe w tych procesach produkcji taśm - rolka macierzysta.

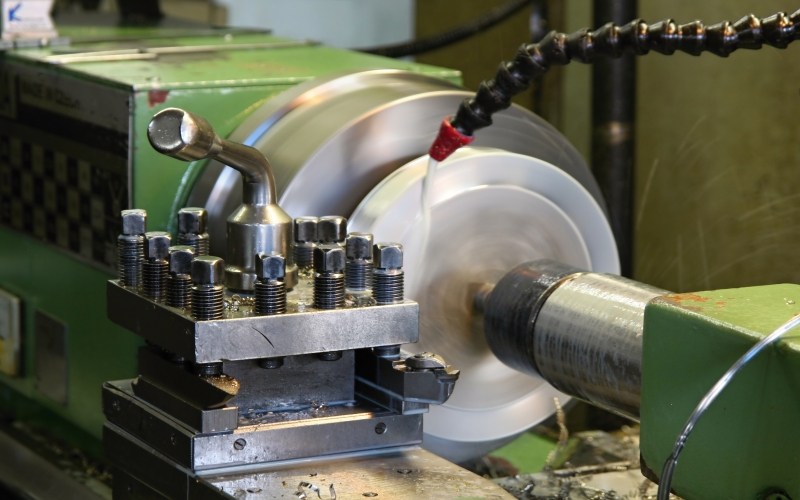

7. Maszyna do cięcia rur: Właśnie wykonany zwój taśmy jest cięty za pomocą obcinaka do rur.

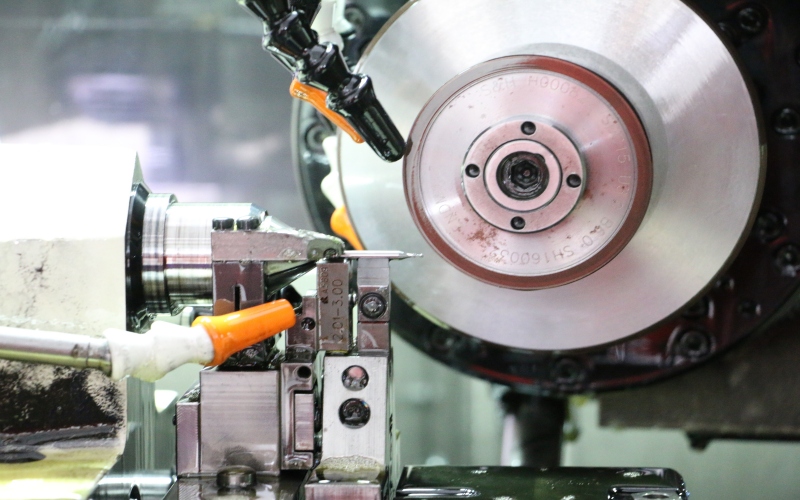

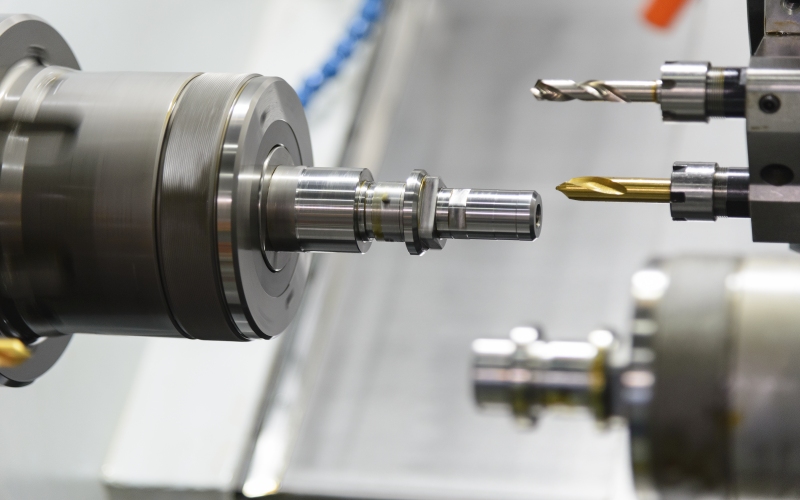

8. Maszyna do cięcia wzdłużnego: Po pomyślnym przecięciu głównej rolki taśmy, maszyna do cięcia wzdłużnego jest wykorzystywana do przeprowadzenia procesu produkcji taśmy.

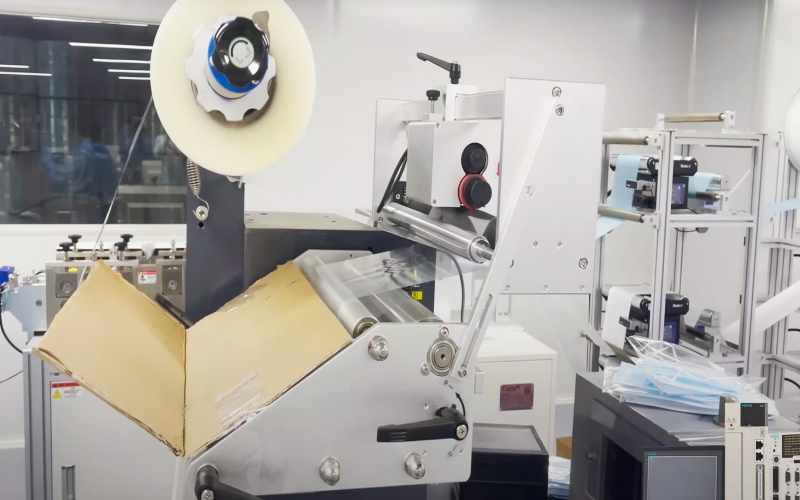

9. Karton: Po odcięciu taśmy staje się ona rolką, której zwykle używamy. Rolkę taśmy też trzeba zapakować i zapakować, wtedy stanie się taśmą, której zwykle używamy.

10. Taśma: Umieść zapakowaną taśmę w magazynie. Jest to ostatni proces produkcji taśmy. W tym momencie można to nazwać gotową taśmą.

Maszyna do cięcia wzdłużnego to głównie końcowy proces kończący proces produkcji taśmy. Tradycyjnym rozwiązaniem klienta jest wykorzystanie przetwornicy częstotliwości i zwykłego serwa impulsowego do uzupełnienia kontroli naprężenia i etykietowania w procesie paskowania taśmy. Tradycyjny schemat ma wady w postaci niskiej wydajności i słabej precyzji, a także generuje dużą ilość elektryczności statycznej podczas procesu przewijania i rozwijania taśmy, co łatwo zakłóca impuls odbiorczy serwonapędu, zmniejszając w ten sposób wydajność produktu.

W odpowiedzi na niedociągnięcia starego rozwiązania klienta zespół programistów VEICHI w drodze dyskusji i analiz opracował nowe rozwiązanie w postaci automatycznej maszyny do cięcia wzdłużnego, dzięki współpracy profesjonalnej przetwornicy częstotliwości VEICHI AC310 i magistrali SD700 EtherCAT typu serwo, rozwiązuje problemy niskiej wydajności i słabej odporności na zakłócenia starego schematu.

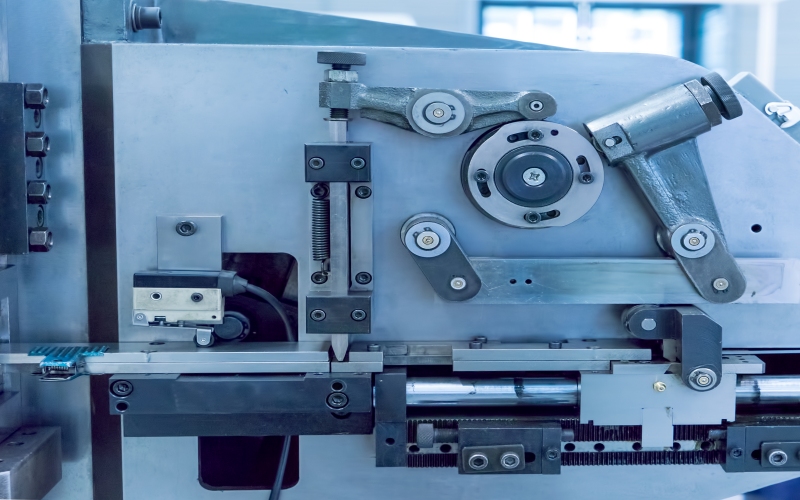

2) Projekt sprzętu krajarki o dużej prędkości

Ostatnim krokiem w procesie produkcji taśmy jest użycie krajarki do podzielenia wyprodukowanej taśmy głównej na gotową taśmę. Zaprojektowana w tym przypadku krajarka szybkobieżna jest urządzeniem automatyzującym, które uzupełnia ten etap. Cały system sterowania można z grubsza podzielić na trzy części przeznaczone do osobnego projektu, a mianowicie: 1, część ruchu interpolacji synchronicznej robota, część 2, część kontroli napięcia falownika, część 3, część ruchu etykietowania.

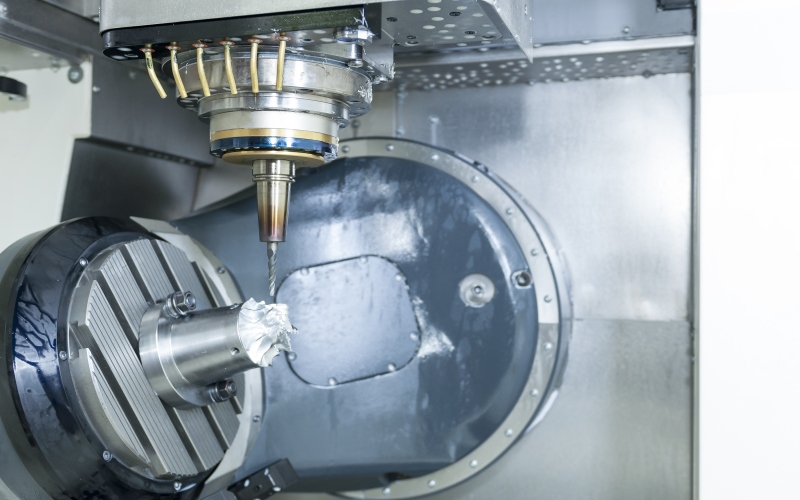

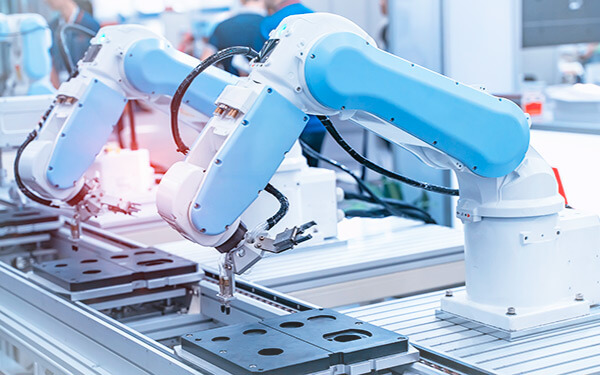

(1) część ruchu robota z interpolacją synchroniczną:

Aby rozwiązać problem niskiej wydajności starego schematu, w nowym schemacie dodaliśmy robota do akcji załadunku i rozładunku, co zwiększyło efektywność produkcji o prawie 50%.

Część manipulatora składa się z dwóch manipulatorów przegubowych. Cztery serwa VEICHI SD700 EtherCAT typu bus służą do napędzania wspólnego ruchu maszyny. Trudność tej części sterowania polega na tym, że podczas ruchu należy zapewnić synchronizację lewego i prawego manipulatora. Błąd nie może przekraczać 2 mikrosekund, a ruch dwóch przegubów pojedynczego robota musi także uwzględniać algorytm interpolacji. Dlatego bardzo trudno jest zapewnić synchronizację pomiędzy obiema osiami przy jednoczesnym zapewnieniu trajektorii interpolacji. Serwonapęd VEICHI SD700 EtherCAT wykorzystuje zasadę rozproszonej synchronizacji zegara do sterowania pętlą położenia. Okres synchronizacji czasu wynosi zaledwie 125 mikrosekund, a błąd synchronizacji położenia pomiędzy dwiema osiami wynosi około 1 mikrosekundy, więc wydajność może w pełni spełniać wymagania procesu.

Serwonapęd VEICHI

(2) Sekcja kontroli napięcia falownika

Stary schemat wykorzystuje zwykłą przetwornicę częstotliwości. Ponieważ maszyna musi być uruchamiana i zatrzymywana w sposób ciągły podczas pracy krajarki, wahania napięcia często występują w fazie start-stop. Dlatego system ma rygorystyczne wymagania dotyczące kontroli napięcia i napięcia zwykłego falownika. Dokładność kontroli jest zbyt zła. W nowym schemacie stosujemy najnowszy specjalny przemiennik częstotliwości napięcia AC310 firmy VEICHI, aby uzupełnić kontrolę napięcia systemu. Specjalny przetwornica częstotliwości VEICHI AC310 do kontroli napięcia została specjalnie zaprojektowana do ścisłej kontroli napięcia. Nawet w częstych miejscach startu i zatrzymania można zagwarantować precyzję kontroli naciągu w zakresie wahań 1,5%, a także zapewniony jest stożek naciągu. Kontrola sprawia, że przetworzone produkty są doskonalsze.

Sekcja kontroli napięcia falownika

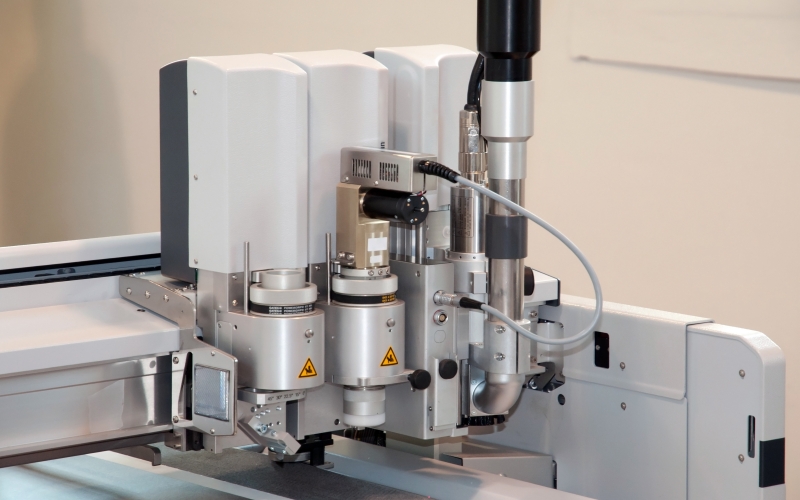

(3)oznaczanie części ruchu

Część systemu przeznaczona do oznaczania wymaga synchronizacji zegara EtherCAT. Serwonapęd VEICHI SD700 EtherCAT typu bus wykorzystuje rozproszony algorytm synchronizacji zegara, aby zapewnić lepszą kontrolę osi podporządkowanej. W procesie etykietowania może idealnie dopasować się do wrzeciona, zakończyć czynność etykietowania, a dokładność etykietowania osiągnęła w teście 0,1 mm lub mniej.

(4)Wprowadzenie do algorytmu części sterującej położeniem robota

Bardziej skomplikowaną częścią całego systemu jest część robota. Ponieważ konstrukcja części manipulatora nie jest tradycyjną konstrukcją manipulatora o współrzędnych prostokątnych XYZ, ale konstrukcją manipulatora z podwójnym przegubem, współrzędne położenia końcowego manipulatora należy określić za pomocą algorytmu rozwiązania do przodu i do tyłu. Ponieważ cały program systemu jest zbyt duży, podzielę się tutaj jedynie algorytmem rozwiązania pozytywnego robota przegubu dolnego oraz sposobem sterowania robotem, aby w ruchu interpolacyjnym dobiegł do określonej pozycji.

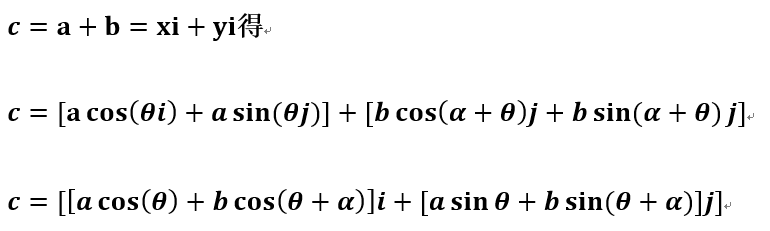

Określ związek (X, Y) za pomocą (θ, α):

Przez:

Formuła 1

Rozwiązane według powyższego wzoru:

Formuła druga

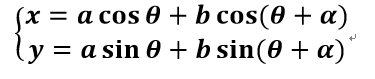

Oto niektóre procedury algorytmiczne do sterowania robotycznego:

Niektóre procedury algorytmiczne HMIc do sterowania robotyką

Zdjęcie na żywo

Zdjęcie na żywo

Wniosek

Przejście na serwo typu VEICHI i falowniki sterujące napięciem znacznie poprawiły wydajność sprzętu klienta, zarówno pod względem wydajności produkcji, jak i dokładności sprzętu, która jest wiodącym poziomem w branży.

VEICHI zaangażowało się w rozwój korzystniejszych serwonapędów typu magistralnego. Firma z powodzeniem opracowała szeroką gamę wysokowydajnych serwonapędów magistralowych, w tym CANopen, EtherCAT, M-II, M-III itp. i jest dostępna na rynku. W dużej liczbie zastosowań, po praktycznych testach, serwonapędy VEICHI bus osiągnęły nowy poziom pod względem wydajności i stabilności.

Globalny angielski

Globalny angielski hiszpański – Español

hiszpański – Español Francuski - Français

Francuski - Français Rosyjski - Pусский язык

Rosyjski - Pусский язык Chinese - 中文

Chinese - 中文 Koreański – 한국어

Koreański – 한국어 Wietnamski – Tiếng Việt

Wietnamski – Tiếng Việt

Leave a Message

Leave a Message