Napęd prądu przemiennego o częstotliwości AC310 używany w tokarce do łuszczenia forniru w Wietnamie

Wstęp

- Wstęp

- Produkty powiązane

- Powiązane rozwiązania

- Inne powiązane sprawy

- Dodatkowe informacje

- Skontaktuj się z nami

Przegląd

Rozwiązanie tokarki do łuszczenia forniru opracowane przez firmę Veichi Electric ma zalety jednolitej grubości, gładkiej powierzchni, małego błędu ostatniego forniru i wysokiego stopnia wykorzystania drewna.

Zasada działania tokarki do łuszczenia forniru

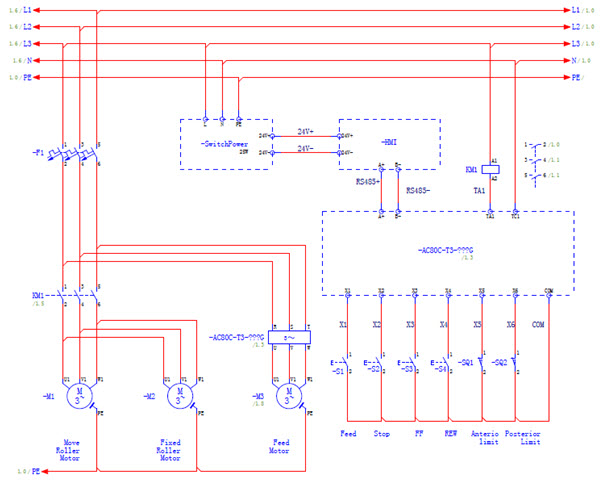

Schemat działania tokarki do łuszczenia forniru pokazano poniżej. Kłoda wykonuje ruch obrotowy pod wpływem dwóch nieruchomych rolek i jednej ruchomej rolki, wytwarzając siłę zdzierania. Wspornik środkowy rolki napędowej i nóż są względnie nieruchome i poruszają się razem, w ten sposób nóż wycina fornir z kłody. Natomiast grubość forniru kontrolowana jest poprzez odstęp pomiędzy poruszającym się wałkiem a krawędzią noża oraz prędkość poruszania się noża. Szczelina pomiędzy ruchomym wałkiem a krawędzią noża jest względnie stała i regulowana przez sprzęt tokarski w zależności od grubości forniru. System sterowania reguluje prędkość noża poprzez sterowanie prędkością obrotową silnika, dzięki czemu prędkość noża będzie pośrednio determinować grubość forniru. Jak wynika z poniższego wykresu, prędkość obrotowa walca napędowego jest stała, co oznacza stałą prędkość liniową kłody. Trwałość kłody będzie zmieniać się wraz z jej średnicą, innymi słowy, czas potrzebny kłodzie do obrócenia koła będzie się zmieniał zgodnie z poprzednią zmianą. Podsumowując, prędkość poruszania się noża jest wartością zmienną i zależnością nieliniową. Bardzo ważne jest zaprojektowanie systemu, który będzie w stanie dokładnie kontrolować prędkość ruchu noża i uzyskać jednolitą grubość forniru. Podstawowe założenia projektu systemu to:

(1) Ustalenie dokładnego trybu matematycznego.

(2) Przejęcie oryginalnego systemu kontroli prędkości, aby uzyskać dokładną kontrolę prędkości.

Zalety VEICHI AC310 w tokarce do obierania forniru

1. System, który integruje w pełni cyfrowy system sterowania i przetwornicę częstotliwości, poprawia reakcję i eliminuje potrzebę stosowania sterownika PLC o dużej objętości. Może znacznie obniżyć koszty, czyniąc przetwornicę częstotliwości źródłem zasilania napędu wrzeciona, a także rdzeniem sterującym systemu.

2. Zastosowanie zaawansowanych algorytmów i metod kompensacji może skutkować dokładną, jednolitą i pełną grubością licówki.

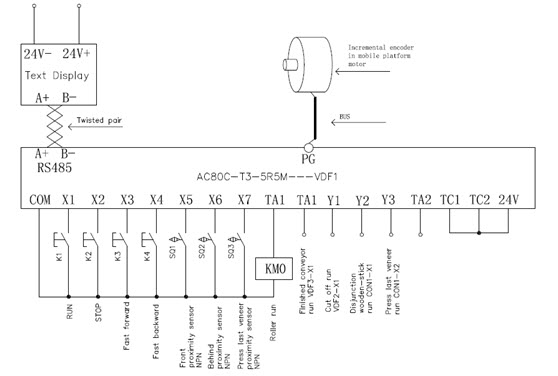

3. Użycie enkodera obrotowego jako czujnika odległości może zwiększyć dokładność pomiaru do 0,01 mm.

4. Użycie enkodera obrotowego do pomiaru rzeczywistej prędkości obrotowej platformy mobilnej pozwala uniknąć błędu grubości forniru spowodowanego niestabilnym napięciem sieciowym.

5. Podanie komunikacji RS485 doprowadzi do mniejszej liczby błędów.

6. Wiele możliwości wyboru różnych trybów kombinacji czujników może zaspokoić potrzeby klientów wymagania w największym stopniu.

7. W przypadku awarii zasilania system może kontynuować pracę bez autotestu, co zapewnia dużą wygodę.

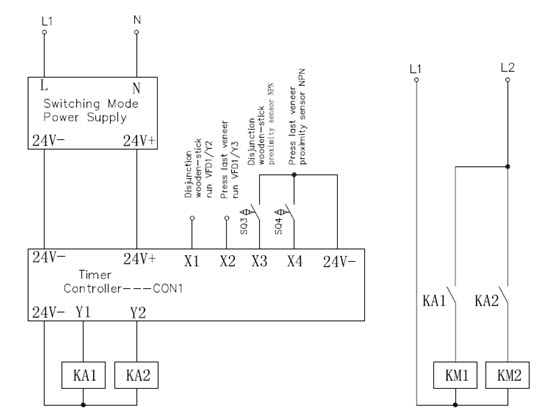

Rozwiązania elektryczne

Schemat połączeń

Zaciski AC310

Przełącznik zasilania

Główne parametry i procedury debugowania

F0.20=1

F2.10=0011

Pierwszy----

F5.01=Liczba biegunów silnika

F5.02=Moc znamionowa silnika< br />F5.03=Częstotliwość znamionowa silnika

F5.04=Prędkość znamionowa silnika

F5.05=Napięcie znamionowe silnika

F5.06=Prąd znamionowy silnika

F5.19 =Rozszerzona wartość impulsu PG

Druga----F5.12=2

Następnie ---Kliknij przycisk FWD klawiatury

Gdy przycisk FWD jest zielony Światło jest wyłączone, automatyczne badanie dobiegł końca.

HMI

drewno ∮----drewno Rzeczywista średnica

PeelFrqc----częstotliwość podawania

OCrrnt----prąd wyjściowy

PeelThick----PeelThick

Rzeczywista średnica- ---kalibracja średnicy

Resztkowa średnica ----pozostała średnica

FastForwdFrqc----Szybka częstotliwość do przodu

FastRtrt----Szybka częstotliwość do tyłu

AutoRtrt----Auto częstotliwość wsteczna

AutoStartPstn----Automatyczna pozycja startowa

RollerStartPstn---- Pozycja początkowa rolki

MaxWood ∮----Max średnica drewna

MinWood ∮----Min średnica drewna

ForwardMode----Tryb do przodu 0:rolka i do przodu Jednoczesny start

LeadScrewPitch----Skok śruby pociągowej

Enkoder----Enkoder= (Rzeczywisty enkoder*a ) /B; a: Podział częstotliwości PG b=przełożenie

TransmissionRatio---przełożenie -----rzeczywiste

FixedRollers∮----Stała średnica rolek

FixedRllrCntrDist----Stała odległość od środka rolek

FixRollerSpeed----prędkość rolek

PGFrequcyDivision----podział częstotliwości PG ≈ przełożenie(zaokrąglenie)

Pozostałe parametry nie są istotne, więc możesz je zignorować.

Globalny angielski

Globalny angielski hiszpański – Español

hiszpański – Español Francuski - Français

Francuski - Français Rosyjski - Pусский язык

Rosyjski - Pусский язык Chinese - 中文

Chinese - 中文 Koreański – 한국어

Koreański – 한국어 Wietnamski – Tiếng Việt

Wietnamski – Tiếng Việt

Leave a Message

Leave a Message