Historia rozwoju falownika

Jako „stary znajomy” w dziedzinie sterowania przemysłowego przetwornice częstotliwości są aktywne od dziesięcioleci w różnych gałęziach przemysłu. Odpowiada za regulację prędkości silnika i odgrywa niezastąpioną rolę w ulepszaniu procesów produkcyjnych i oszczędzaniu energii. Z profesjonalnego punktu widzenia jest to właściwie rodzaj sprzętu do sterowania mocą, który wykorzystuje technologię zmiennej częstotliwości i technologię mikroelektroniczną do kontrolowania prędkości silnika prądu przemiennego poprzez zmianę częstotliwości zasilania silnika prądu przemiennego.

Jakie jest zatem znaczenie falownika w regulacji prędkości silnika? Dlaczego sterowanie prędkością silnika prądu przemiennego to „tylko to”? Jeśli chodzi o znaczenie przetwornicy częstotliwości, proces jego narodzin i rozwoju zrozumiemy w następujących aspektach.

Proces narodzin i rozwoju

Tło epoki przed narodzinami falownika

W produkcji przemysłowej użycie silników do dokładnego kontrolowania prędkości i położenia obiektów lub komponentów jest procesem niezbędnym. Na przykład: sprzęt dźwigowy, sprzęt krosnowy, taśmy przenośnikowe materiałów, przewijanie i rozwijanie itp. oraz inne typy maszyn i urządzeń.

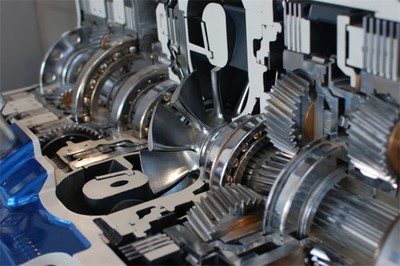

Kiedy technologia kontroli prędkości silnika jest jeszcze niedojrzała, do rozwiązania problemu kontroli ruchu obiektu można używać jedynie niektórych pomocy mechanicznych, takich jak skrzynie biegów, sprzęgła itp., których nie można regulować mechanicznie. W przypadku silnika, aby osiągnąć określony cel sportowy, konieczna jest wymiana skrzyni biegów, zmiana przełożenia skrzyni biegów lub przełączenie sprzęgła. Proces ten jest nie tylko bardzo czasochłonny, ale także powoduje duże straty dla maszyny.

Zastosowanie silników do dokładnego sterowania prędkością i położeniem obiektów lub komponentów jest procesem niezbędnym

W innym scenariuszu zastosowania do sterowania płynami silnik wprawia wirnik w ruch obrotowy, wprawiając w ten sposób przepływ gazu lub cieczy lub wytwarzając odpowiednie ciśnienie gazu i płynu hydraulicznego. Na wczesnym etapie nie można swobodnie sterować prędkością silnika, kontrolę przepływu płynu i ciśnienia można osiągnąć jedynie poprzez otwieranie i zamykanie zaworu w rurociągu, co jest stratą energii elektrycznej.

W czasach, gdy nie ma przemiennika częstotliwości, ponieważ prędkość silnika nie może być swobodnie regulowana, aby osiągnąć określone cele ruchu, tradycyjna maszyna musi dodać wiele akcesoriów, co nie tylko zwiększa ogólną złożoność i koszt systemu, ale także ogranicza wydajność i przestrzeń rozwojową urządzenia, aby rozwiązać te problemy, wprowadzenie prostej i wydajnej technologii sterowania prędkością silnika było gorącym punktem i bolączką badań nad przekładniami przemysłowymi.

W czasach, gdy nie ma przetwornic częstotliwości

Dylemat regulacji prędkości silnika

Wczesna regulacja prędkości silnika zawsze skupiała się na silniku prądu stałego. Jednym z głównych powodów jest to, że ludzie najpierw poznają technologię prostowania, a właściwości mechaniczne silnika prądu stałego są również bardzo odpowiednie w niektórych scenach. Najprostszym sposobem regulacji napięcia twornika jest zastosowanie rezystorów łańcuchowych. Im wyższa rezystancja, tym większe spadki napięcia i mniejsza prędkość silnika prądu stałego.

Im wyższa rezystancja, tym większy spadek napięcia

Jednak wady silnika prądu stałego są również bardzo oczywiste. Na przykład pierścień kolektora i szczotka węglowa wymagają regularnej konserwacji, proces produkcji silnika prądu stałego jest skomplikowany, a koszt produkcji jest wysoki. Oznacza to, że silniki prądu stałego nie nadają się do szerokiego zakresu zastosowań silnikowych.

Silniki prądu stałego nie nadają się do szerokiego zakresu zastosowań silnikowych

W porównaniu z silnikami prądu stałego, silniki prądu przemiennego mają znacznie prostszą konstrukcję wewnętrzną, bez komutatora i innych konstrukcji. Są łatwe w produkcji i stabilne, odpowiednie do zastosowań wymagających dużych prędkości, wysokiego napięcia i dużego prądu. Jedyną rzeczą do rozwiązania jest problem kontroli prędkości silnika prądu przemiennego.

Ewolucja przetwornicy częstotliwości

Nikola Tesla wynajduje silnik prądu przemiennego

W 1888 roku wprowadzono silniki prądu przemiennego i prądu przemiennego, ale po długim czasie silniki prądu przemiennego ze względów konstrukcyjnych mogły pracować tylko przy jednej lub większej liczbie stałych prędkości. Jego prędkość jest proporcjonalna do częstotliwości i odwrotnie proporcjonalna do liczby par biegunów.

n = 60 f(1 - s)/ p

Z powyższego wzoru wynika, że współczynnik poślizgu „s” i para biegunów „p” są nieodłącznymi parametrami charakterystycznymi silnika. Nie można go zmienić po wyprodukowaniu silnika. Jeżeli chcesz swobodnie regulować prędkość, zmień jedynie częstotliwość wejściową jego zasilacza „f”. W zasadzie nie ma możliwości swobodnej regulacji częstotliwości napięcia sieciowego przed narodzinami falownika.

Stopień poślizgu „s” i para biegunów „p” są nieodłącznymi parametrami charakterystycznymi silnika

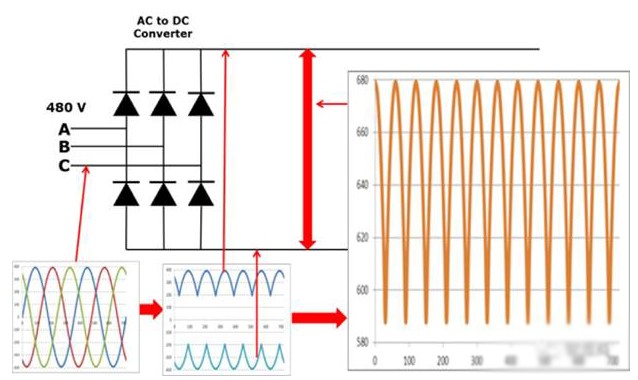

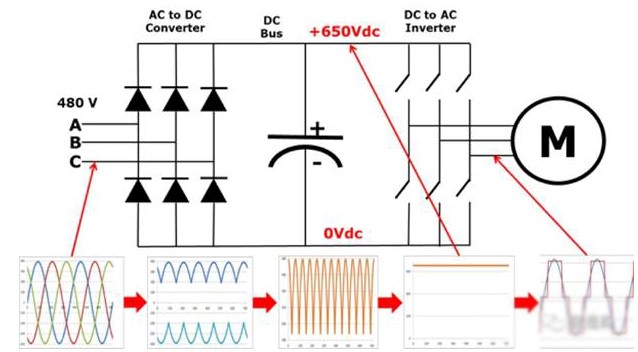

W latach 80. XX wieku wraz z rozwojem technologii półprzewodników, zwłaszcza mikroprocesorów i tyrystorów, zaczęto stosować mikroprocesory do kontrolowania stanu przewodzenia tyrystorów. W ten sposób mikroprocesor może służyć do sterowania zwarciem przewodzenia górnego i dolnego elementu przełączającego mostka, a praca ciągła może być wykonywana zgodnie z określonym taktowaniem, dzięki czemu prąd stały może zostać przekształcony w prąd przemienny, który jest to, co często nazywamy technologią inwerterową; Jednocześnie możemy dostosować cykl pracy elementu mocy do otwierania i zamykania, co oznacza, że można regulować częstotliwość wyjściową falownika.

Wreszcie, w połączeniu z technologią prostowania, możemy szybko przekształcić standardową częstotliwość sieci na odpowiednią częstotliwość i prąd przemienny odpowiedniego napięcia zgodnie z amplitudą i częstotliwością wymaganego zasilania, zmieniając w ten sposób częstotliwość wejściową zasilacza silnik, aby zrealizować kontrolę regulacji prędkości silnika prądu przemiennego. Po długim okresie rozwoju technologicznego i nieustannych wysiłkach naukowców, przetwornica częstotliwości została zmodernizowana i ewoluowała w jednym zastosowaniu, aż stopniowo stała się tym, co widzimy dzisiaj.

Produkty VEICHI

Zrozummy od początku rozwój falownika, a następnie przedstawmy rozwój technologii konwersji częstotliwości. Podsumowując, można go zasadniczo podzielić na trzy etapy.

1. Wymiana elektroniki mocy

Wraz z ciągłym rozwojem urządzeń półprzewodnikowych zamiast półsterowanego tyrystora (SCR) używamy w pełni sterowanego urządzenia, aby zmienić kształt fali wyjściowej na przebieg PWM modulowany szerokością impulsu, co znacznie redukuje składowe harmoniczne, zwiększa się zakres prędkości silnika asynchronicznego i zmniejsza wahania momentu obrotowego.

Częstotliwość robocza IGBT może zazwyczaj wynosić od 10 do 20 kHz. W porównaniu z BJT triody BJT, częstotliwość robocza jest o rząd wielkości wyższa, szczególnie pod względem niektórych wskaźników napięcia i prądu, które przekroczyły zastosowanie BJT, takich jak tolerancja udaru prądowego, szczyt blokowania napięcia i tak dalej. Dzięki zastosowaniu tranzystorów IGBT można zwiększyć częstotliwość nośną, a nawet utworzyć wymagany przebieg PWM, co może znacznie zredukować szum harmoniczny. Dlatego w obecnych zastosowaniach falowników IGBT zasadniczo zastąpił BJT.

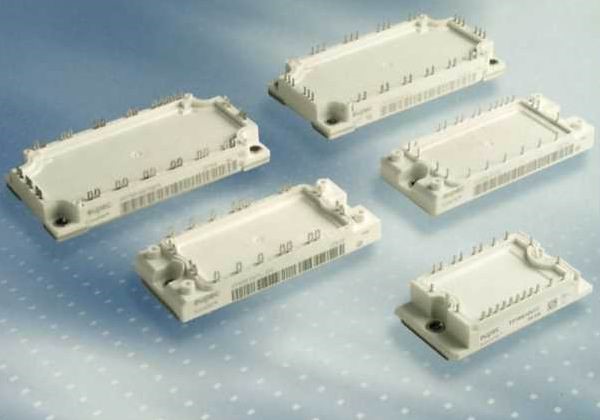

IPM to inteligentny moduł zasilania; wykorzystuje IGBT jako urządzenie przełączające, które nie tylko integruje urządzenie przełączające moc i obwód napędowy. Integruje również obwody wykrywania usterek, takich jak przepięcie, przetężenie i przegrzanie, a także może wysyłać sygnały wykrywające do procesora. Nawet w przypadku wypadku związanego z obciążeniem lub niewłaściwego użytkowania można zagwarantować, że sam moduł IPM będzie wolny od uszkodzeń.

Moduł IGBT

2. Rozwój metod kontroli

Poprzednia metoda sterowania inwerterem wykorzystywała stały stosunek napięcia, czyli sterowanie U/f. V jest efektywną wartością napięcia. Zmiana U/f może jedynie regulować strumień w stanie ustalonym i moment obrotowy silnika. Aby poprawić moment obrotowy w warunkach niskiej częstotliwości, wymagane jest zwiększenie momentu obrotowego. Zwykle napięcie jest kompensowane, a niektóre mogą kompensować spadek napięcia uzwojenia stojana wraz ze zmianami obciążenia.

Później w falowniku pojawiła się nowa metoda sterowania - sterowanie wektorowe. Jego podstawową zasadą jest ustalenie modelu równoważnego silnika prądu stałego, a prąd stojana maszyny asynchronicznej jest rozkładany oddzielnie na składową wzbudzenia i składową momentu obrotowego. Sterowanie wektorem wzbudzenia jest najważniejsze, dlatego sterowanie wektorem nazywa się sterowaniem zorientowanym na pole, a sterowanie momentem jest pośrednie.

Schemat struktury układu sterowania wektorowegoSterowanie wektorowe wymaga operacji transformacji współrzędnych i konieczności wykrycia sygnału rzeczywistej prędkości, dlatego do sprzężenia zwrotnego, czyli sterowania wektorowego w zamkniętej pętli, wymagany jest czujnik prędkości. Następnie zaproponowano schemat wektorowy bezczujnikowego sterowania wektorowego prędkości, który obliczany jest na podstawie napięcia fazowego i prądu fazowego rzeczywistej pracy silnika oraz parametrów uzwojeń stojana i wirnika, a następnie obserwowanych wartości strumienia wirnika i prąd momentu obrotowego są obliczane, realizując w ten sposób sterowanie wektorem zorientowanym na pole.

Inny sposób rozwijania się równolegle ze sterowaniem wektorowym to bezpośrednie sterowanie momentem obrotowym (DTC), które kładzie nacisk na bezpośrednią kontrolę momentu obrotowego. Metoda opiera się na zmierzonym napięciu i prądzie silnika w celu obliczenia szacunkowej wartości strumienia i momentu obrotowego silnika, a po kontrolowaniu momentu obrotowego można również kontrolować prędkość silnika.

3. Dywersyfikacja funkcjonalna

Przemiennik częstotliwości prądu opiera się na bardzo wydajnym mikroprocesorze, oprócz podstawowych zadań związanych z regulacją prędkości konwersji częstotliwości silnika, istnieje również szereg wbudowanych funkcji. Np.:

(1) Automatyczne przyspieszanie i zwalnianie.

(2) Program działa.

(3) Automatyczna praca w trybie oszczędzania energii.

(4) Samouczenie się parametrów silnika.

(5) Sterowanie PID.

(6) Funkcje komunikacji i sprzężenia zwrotnego.

W latach 70. inżynierowie firmy Siemens po raz pierwszy zaproponowali teorię wektorowego sterowania silnikiem asynchronicznym, aby rozwiązać problem sterowania momentem silnika prądu przemiennego. W literaturze ogólnej uważa się, że bezpośrednie sterowanie momentem obrotowym zostało zaproponowane oddzielnie przez profesora M. Depenbrocka z Uniwersytetu Ruhr i I.Takahashiego z Japonii w 1985 r. Można zauważyć, że wyniki badań nad kontrolą motoryczną w innych krajach są wcześniejsze niż firmy z Chin, a ich produkty inwerterowe również wkraczają w pole widzenia opinii publicznej przed naszymi krajowymi markami.

VEICHI

Obecnie, dzięki ciągłemu uczeniu się i badaniom wielu inżynierów w tej dziedzinie w Chinach, krajowy przemysł falowników pod względem marki, wydajności i ceny w dużej mierze zadowala stan rozwoju chińskiego przemysłu. Jako firma specjalizująca się w badaniach i rozwoju, produkcji i serwisie przetwornic częstotliwości, VEICHI koncentruje się na badaniach w tej dziedzinie i starannie produkuje każdy produkt z inwersją częstotliwości, aby przyczynić się do przyszłości inteligentnej produkcji 2025.

Globalny angielski

Globalny angielski hiszpański – Español

hiszpański – Español Francuski - Français

Francuski - Français Rosyjski - Pусский язык

Rosyjski - Pусский язык Chinese - 中文

Chinese - 中文 Koreański – 한국어

Koreański – 한국어 Wietnamski – Tiếng Việt

Wietnamski – Tiếng Việt